QMS质量管理软件——引领行业质量管理的智能化升级

在全球制造业中,质量管理始终是企业竞争力的核心之一。各行业逐渐形成了一套标准化的质量管理工具和方法,以确保产品研发、生产工艺及质量管理达到最佳水平。以汽车行业为例,质量管理五大工具(APQP、PPAP、FMEA、MSA、SPC)已经成为行业标准,并广泛应用于全球各大制造企业。这些工具不仅提升了企业的产品质量,还推动了整体行业的技术进步。

信息化挑战下的质量管理

随着信息技术的飞速发展,企业的管理系统不断进化。如今,PLM(产品生命周期管理)、CAPP(计算机辅助工艺规划)、ERP(企业资源计划)、DMS(文档管理系统)、OA(办公自动化)等系统的引入极大地增强了企业在产品研发、创新和成本控制方面的能力。然而,质量管理层面在很多企业仍然停留在纸面和手工作业的模式,难以跟上其他信息化管理系统的步伐。这种传统的管理方式不仅效率低下,还容易导致信息不对称、数据记录不完整以及决策延误等问题,最终影响企业的产品质量和市场竞争力。

QMS质量管理软件的应运而生

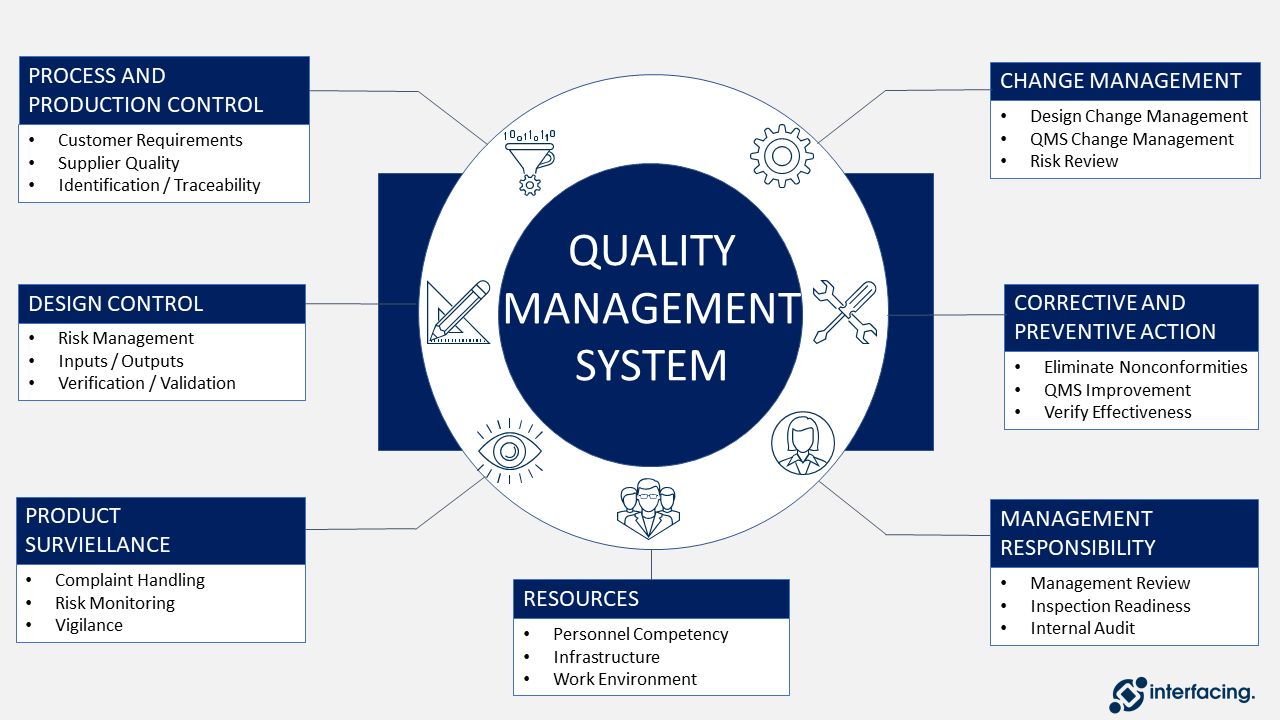

为了应对这一挑战,QMS质量管理信息系统应运而生。QMS基于ISO9001/TS16949体系要求,深入梳理质量管理功能,将PDCA(计划-执行-检查-行动)模型的持续改进机制深度融合到系统业务逻辑中,确保ISO体系的持续改进机制能够在系统中得到全面固化。更为重要的是,QMS系统内置了行业成熟的质量工具和方法,如TS五大手册及QC七大手法,不仅适用于汽车行业,同样适用于航空航天、电子、电气、医疗设备等其他对质量要求极高的行业。

实际案例:电子制造行业中的QMS应用

以一家大型电子制造企业为例,该企业生产各种高精密电子元器件,面对着严格的质量要求和复杂的生产流程。在引入QMS之前,该企业主要依靠手工记录和纸质文档进行质量管理。这种管理方式不仅效率低下,而且容易出现人为错误,导致产品不良率偏高,客户投诉时有发生。

在引入QMS后,企业将生产流程中的每一个关键质量控制点都纳入了系统管理。通过APQP,企业能够在产品设计初期就全面评估潜在的质量风险,并制定相应的防范措施;通过FMEA,生产中的每一项工艺环节都得到了详细的风险分析和优化;通过SPC,企业实时监控生产过程中的关键参数,确保产品质量始终处于受控状态。

结果,该企业的产品不良率大幅下降,客户满意度显著提升,同时也降低了质量管理的成本。更为重要的是,QMS系统帮助企业建立了完善的质量追溯机制,任何质量问题都可以通过系统快速定位并分析根本原因,为企业的持续改进提供了有力支持。

QMS在各行业的广泛应用

不仅仅是电子制造行业,QMS的强大功能使其适用于各个对质量管理有高要求的行业。在航空航天行业,QMS帮助企业确保每一个零部件的生产符合严格的航空标准,保障飞行安全;在医疗设备行业,QMS帮助企业在产品设计、生产和售后服务的全过程中实现高效的质量管理,确保产品的可靠性和安全性;在汽车行业,QMS则通过全面的质量工具应用,帮助企业实现从研发到生产的全流程质量控制,确保产品符合全球市场的严格标准。

通过QMS质量管理软件,企业可以实现从纸面作业向数字化、自动化的质量管理转型,显著提升质量控制的效率和精准度,帮助企业在激烈的市场竞争中始终保持领先地位。QMS不仅是提升企业质量管理能力的利器,更是推动行业质量管理智能化升级的重要引擎。

联系方式

联系信息

- 电子邮件:flexiblebi@163.com

微信扫一扫,申请试用

微信扫一扫,申请试用产品网站链接

常见问题解答

- 问题:系统是否支持私有部署?

- 回答:是的,我们的系统支持私有部署,以满足客户对数据安全和隐私的需求。

- 问题:系统是否支持私有部署?