摘要

统计过程控制 (SPC) 是使用统计方法监控和控制生产过程的质量管理工具。其主要目的是确保生产过程在控制状态下运行,并减少过程变异,提高产品质量。

核心概念

- 过程变异 (Process Variation):

- 常见原因(普通原因):过程中的自然变异,通常是稳定且可预测的。

- 特殊原因(异常原因):由特定事件或情况引起的变异,通常是异常且需要调查和纠正。

- 规格限 (Specification Limits):

- 上规格限 (USL):允许的最大值。

- 下规格限 (LSL):允许的最小值。

- 控制限 (Control Limits):

- 上控制限 (UCL):控制图中预定的上限,通常是均值加上3倍标准差。

- 下控制限 (LCL):控制图中预定的下限,通常是均值减去3倍标准差。

在统计过程控制(SPC)中,Cp、Cpk、Pp 和 Ppk 是四个重要的过程能力指标,用于评估和分析生产过程的性能和质量。

Cp 和 Pp:主要衡量过程能力,忽略偏移,只考虑变异。数值越大,过程能力越强。

Cpk 和 Ppk:综合衡量过程性能,考虑偏移和变异。数值越大,过程性能越好。

一般情况下,Cpk 通常比 Ppk 大。这是因为 Cpk 是基于短期过程能力的指标,而 Ppk 是基于长期过程能力的指标。具体来说:

Cpk(过程能力指数):考虑了过程的中心偏移和过程的标准差,通常用于评估过程在短期内的能力。因为它基于控制图数据,反映了过程在短期内的稳定性和一致性。

Ppk(过程绩效指数):也考虑了过程的中心偏移和过程的标准差,但它使用的是整个过程数据,通常反映了过程在长期内的表现。由于长期数据可能包含更多的变异源(如工具磨损、操作员变化、环境变化等),因此 Ppk 通常会比 Cpk 低一些。

综上所述,由于 Ppk 反映了长期过程能力,其中包括了更多的变异源,所以在大多数情况下,Cpk 会比 Ppk 更大。

在质量管理和统计过程控制中,“偏移”(shift)和"变异"(variation)是两个重要的概念,用于描述过程中不同类型的问题或特征。

偏移(Shift) 过程数据的平均值 和 目标值 之前的 相差大小

偏移指的是过程的中心位置与目标值之间的差异或偏离程度。具体来说:

- 过程的中心位置是指过程输出的平均值或期望值,通常用 μ 表示。

- 目标值是产品设计或要求的标准值,例如规格上限(USL)和规格下限(LSL)之间的中心点。

如果过程的中心位置 μ 与目标值之间有显著的偏差,就称为过程发生了偏移。偏移可能是由于设备调整、材料变化、人为操作误差等原因引起的。偏移的存在可能导致产品或服务不符合设计要求,即使过程的变异在可接受范围内。

变异(Variation)

变异指的是过程输出的分散程度或不稳定性。具体来说:

- 变异通常用标准偏差 σ 或范围(如极差)来衡量,反映了过程输出值在平均值周围的分布情况。

- 稳定的过程表现为输出值分布较为集中,变异较小。

- 不稳定的过程表现为输出值分布广泛,变异较大。

变异可能由于材料特性、设备磨损、操作技能差异等多种因素导致。过程变异的增加会影响产品或服务的一致性和质量,即使过程的中心位置与目标值接近。

区别和联系

- 偏移关注的是过程中心与目标值之间的差异,即过程的位置是否正确。

- 变异关注的是过程输出值的分布情况,即过程的稳定性和一致性。

在实际应用中,评估过程能力时,既要考虑到过程的中心位置是否与目标值接近(通过 Cp、Cpk 等指标),也要考虑过程的输出值是否稳定和一致(通过 Pp、Ppk 等指标)。综合考虑偏移和变异可以全面评估和优化生产过程的质量表现。

变异的衡量

变异通常用标准偏差(σ)来衡量,也可以用其他统计量如极差、方差等。标准偏差越大,表示数据的变异越大;标准偏差越小,表示数据的变异越小。

标准偏差(σ)

标准偏差是描述数据集离散程度的一个统计量,反映了数据点与均值的平均距离。

变异的影响

变异越大,过程输出越不稳定,产品质量的一致性越差。即使过程的中心位置与目标值一致,如果变异过大,也会导致较多产品不符合规格要求。因此,控制变异是保证产品质量的一项重要任务。

控制变异的方法

- 改善工艺和设备:确保设备精度和一致性,优化工艺参数。

- 加强培训:提高操作人员的技能和标准化操作水平。

- 严格控制材料:使用质量稳定的原材料,减少材料变异。

- 实时监控:使用控制图和其他统计工具,实时监控过程并及时采取纠正措施。

结论

变异(Variation)指的是过程输出数据在平均值周围的分布情况,衡量的是数据的离散程度或分散范围。理解和控制变异对于确保产品质量和过程稳定性至关重要。

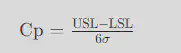

Cp(过程能力指数)短期

Cp(过程能力指数) 衡量过程的总体变异是否在规格限范围内。

Cp 是过程能力指数,用于评估过程在没有考虑过程中心偏移的情况下,其变异是否在规格限范围内。它的计算公式是:

其中:

- USL 是上规格限(Upper Specification Limit)

- LSL 是下规格限(Lower Specification Limit)

- σ 是过程的标准偏差

判断标准:

- Cp > 1.33:过程能力较好,表明过程变异较小,质量稳定

- Cp = 1.33:过程能力基本符合要求

- Cp < 1.33:过程能力不足,需要改进

在统计过程控制(SPC)中,Cp(过程能力指数)是用于评估过程的变异是否在规格限范围内的一个重要指标。

这里的 σ 是过程的标准偏差。为了更好地理解为什么要除以6倍的标准差,我们需要了解一些基本的统计学概念,特别是正态分布和过程能力的定义。

正态分布和标准差

在许多生产和制造过程中,产品的测量值通常服从正态分布。在正态分布中,数据分布有以下特性:

- 约68%的数据落在均值 μ ± 1σ 的范围内。

- 约95%的数据落在均值 μ ± 2σ 的范围内。

- 约99.7%的数据落在均值 μ ± 3σ 的范围内。

6σ的意义

当我们讨论过程能力时,我们关心的是过程中的所有数据(几乎所有数据)的分布情况。在正态分布中,约99.7%的数据落在均值的 ± 3σ 范围内。这意味着:

- 从均值到上限为 3σ。

- 从均值到下限为 3σ。

因此,整个过程的范围覆盖了 6σ(3σ 上限 + 3σ 下限)。

过程能力指数 Cp

Cp 是用于衡量过程变异是否在规格限(USL 和 LSL)范围内的指标。其公式表示规格限范围与过程变异范围(6σ)的比率

这意味着,Cp 指标表示规格限范围与过程的总体变异范围之间的关系:

- 分母 6σ 表示过程的总体变异范围。

- 分子 USL - LSL 表示规格限范围。

通过除以 6σ,我们可以看到规格限范围是过程变异范围的多少倍。这帮助我们了解过程是否有足够的能力在规格限范围内生产出符合要求的产品。

例子

假设上规格限(USL)为 100,下规格限(LSL)为 50,过程的标准偏差(σ)为 5。

计算过程能力指数 Cp:

Cp=6×5100−50=3050≈1.67

Cp 值为 1.67,表示过程的变异(6σ)能够在规格限范围(USL 和 LSL)内重复1.67次。这意味着过程能力较好,能够稳定地生产符合规格的产品。

总结

- 6σ 代表了过程的总体变异范围,因为正态分布中约99.7%的数据都在 ± 3σ 内。

- Cp 通过比较规格限范围和过程变异范围(6σ)来评估过程能力。

- Cp > 1.33 表示过程能力较好,产品质量稳定且符合要求。

这样,您就能理解为什么在计算 Cp 时需要除以 6σ 了。这是一种标准化的方法,用来评估过程变异与规格限范围之间的关系。

范围和解释:

负值:Cp 不会为负值,因为标准偏差 σ 是正值,USL 和 LSL 也是正值或零。

零:Cp 为零表示规格限范围为零(USL = LSL),这在实际中不太可能发生。

正值:Cp 为正值时,表示过程变异在规格限范围内。值越大,过程能力越好。

- Cp > 1:过程变异在规格限范围内,通常被认为是可接受的。

Cp > 1.33:过程能力较好,通常被认为是最低可接受标准。

Cp > 2:过程能力非常好,表示变异很小。

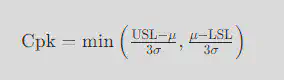

Cpk 短期

Cpk(过程性能指数,考虑偏移)衡量过程的变异和过程均值的偏移。

Cpk 是过程性能指数,考虑了过程中心偏移情况,评估过程是否在规格限范围内。计算公式是:

其中:

μ 是过程的均值

μ 是一个重要的符号,代表 过程均值 或 样本均值(也称为过程的平均值)。具体来说:

过程均值 (μ):这是过程数据的平均值,反映了过程输出的中心位置。它是通过将所有测量值相加然后除以测量值的数量计算得到的。

判断标准:

- Cpk > 1.33:过程性能较好,产品质量稳定且符合要求

- Cpk = 1.33:过程性能基本符合要求

- Cpk < 1.33:过程性能不足,需要改进

范围和解释:

负值:Cpk 值为负数时,表示过程均值超出规格限,质量非常差。

零:Cpk 值为零时,表示过程均值在规格限边缘。

正值:Cpk 值为正数时,表示过程均值在规格限内。值越大,过程能力越好。

Cpk > 1:过程能力较好。

Cpk > 1.33:过程能力好,通常被认为是最低可接受标准。

Cpk > 2:过程能力非常好。

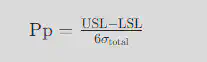

Pp(过程性能指数)长期

Pp(过程性能指数) 类似于 Cp,但基于整个过程的数据。

Pp 是过程性能指数,类似于 Cp,但它是基于整个过程的数据,而不仅仅是短期数据。其计算公式为:

其中:

- σ_total 是整个过程的标准偏差

判断标准:

- Pp > 1.33:过程性能较好,产品质量稳定

- Pp = 1.33:过程性能基本符合要求

- Pp < 1.33:过程性能不足,需要改进

范围和解释:

类似于 Cp,Pp 不会为负值。

正值:Pp 为正值时,表示整个过程的数据变异在规格限范围内。值越大,过程性能越好。

Pp > 1:过程变异在规格限范围内。

Pp > 1.33:过程性能较好。

Pp > 2:过程性能非常好。

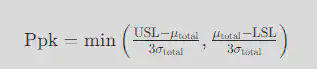

Ppk(过程性能指数)长期

Ppk(过程性能指数) 类似于 Cpk,但基于整个过程的数据。

Ppk 是过程性能指数,考虑了过程中心偏移,基于整个过程的数据。其计算公式为:

其中:

- μ_total 是整个过程的均值

判断标准:

- Ppk > 1.33:过程性能较好,产品质量稳定且符合要求

- Ppk = 1.33:过程性能基本符合要求

- Ppk < 1.33:过程性能不足,需要改进

范围和解释:

负值:Ppk 值为负数时,表示过程均值超出规格限,质量非常差。

零:Ppk 值为零时,表示过程均值在规格限边缘。

正值:Ppk 值为正数时,表示过程均值在规格限内。值越大,过程性能越好。

Ppk > 1:过程性能较好。

Ppk > 1.33:过程性能好。

Ppk > 2:过程性能非常好。

总结

- Cp 和 Cpk 适用于短期过程能力分析。

- Pp 和 Ppk 适用于长期过程性能分析。

- 1.33 是一般行业标准的目标值,大于1.33表示过程能力或性能较好,小于1.33表示有改进空间。

假设你有一个生产过程,需要定期使用 CMM 对零件进行测量。具体来说:

- 样本数据:

- 假设你每天从生产的零件中随机抽取 5 个零件,测量它们的关键尺寸,记录下来。

- 这 5 个零件的测量数据就是样本数据。

- 你可以每周、每月计算一次 Cpk,以评估短期过程能力。

- 整个过程数据:

- 假设你持续了一个月,每天抽取 5 个零件,测量它们的尺寸。

- 一个月后,你总共收集了 30 天的数据,每天 5 个零件,总共 150 个测量值。

- 这些 150 个测量值就是整个过程数据。

- 你可以每月计算一次 Ppk,以评估长期过程性能。

总结

- Cpk 主要用于短期评估,基于样本数据进行计算。

- Ppk 主要用于长期评估,基于整个过程数据进行计算。

控制图

常用的控制图

- X-Bar 和 R 图:

- X-Bar 图:监控样本均值的变化。

- R 图:监控样本范围(最大值与最小值之差)的变化。

- X-Bar 和 S 图:

- X-Bar 图:监控样本均值的变化。

- S 图:监控样本标准偏差的变化。

- I-MR 图(个体值和移动范围图):

- I 图:监控单个数据点的变化。

- MR 图:监控连续数据点之间的差异。

- P 图(不良品率图):

- 监控不良品的比例。

- NP 图(不良品数图):

- 监控固定样本大小下的不良品数量。

- C 图(缺陷数图):

- 监控单位产品中的缺陷数。

- U 图(单位缺陷数图):

- 监控每单位产品中的缺陷数。

六西格玛(Six Sigma)

六西格玛:是一种通过减少变异和缺陷来提高过程能力的质量管理方法。

关键指标:

DPMO(每百万机会中的缺陷数)。

Sigma 水平:衡量过程能力的标准,目标是达到 6σ 水平。

其他质量工具和指标

- Six Sigma(六西格玛)

- 旨在减少缺陷和变异,提高过程能力。

- 关键指标包括 DPMO(每百万机会中的缺陷数)和 sigma 水平。

- Cpm(过程能力指数,考虑目标值)

- 用于评估过程的能力,同时考虑过程中心是否接近目标值。

- 公式:Cpm=6σ2+(μ−T)2USL−LSL

- 其中 T 是目标值。

- Process Performance Metrics

- 衡量过程性能的其他指标,包括 Yield(产量)、RTY(滚动产量)等。